今年1月~9月份,首鋼水城鋼鐵(集團)有限責任公司自發電量達72469.60萬千瓦時,日均發電量267.42萬千瓦時;9月份日均高達279.935萬千瓦時,發電量創新常態下歷史新高。這標志著以深挖自發電潛力為特色的水鋼循環經濟,步入了快速發展的“動車時代”。

自發電量作為清潔能源,是水鋼經濟運行新常態下的中堅力量。為給水鋼循環經濟添“動力”,水鋼能源公司以“抓鐵有痕、踏石留印”的作風,強化技術攻關,挖掘發電潛力;精細維護設備,加強穩定運行;合理回收氣體,富余全部發電,堅持把循環經濟放在首位,最大限度地實現能源資源的有效利用。

6月12日,水鋼能源公司經理王冶宇掛帥成立發電量重點指標攻關組,以發電量為中心進行生產技術攻關,各能源介質穩定輸送到鐵、鋼、焦化,做到高爐、焦爐、轉爐煤氣的回收利用,在確保外部生產需求的同時,抓設備、穩煤氣,挖掘發電潛能。

水鋼能源公司生產保供室根據生產特點,將生產運行方式調整為“一號工程”來抓。水鋼能源公司在確保高爐、軋鋼穩定用風、用氣的前提下,調度室隨時根據掌握的信息,做好發電量加減負荷調整。日核算變為每小時核算,對不是因為生產調整而耽誤的發電量,要求采取“填平補齊”的方法,想盡辦法補上缺口。水鋼能源公司副科級以上管理人員輪流值班,決不讓設備隱患過夜,牢牢擰緊發電量高產的“安全閥”。

8月5日,水鋼公司6號鍋爐西蒸發器疏水門泄漏,當蒸汽壓力下降到3~4兆帕時,爐子還未完全冷卻,鍋爐站站長張世軍與職工一起用空壓風將蒸汽和水吹到一旁,穿上雨衣,帶著蒸汽壓力對閥門進行更換,為發電量的高產爭取了時間、提供了保障。

7月19日,水鋼公司1號鼓風機成功改為發電機后,年增加發電量6480萬千瓦時,創造直接經濟效益1749.6萬元,不僅盤活了“沉睡”近3年的閑置設備,還優化了人力資源。8月1日,于今年1月5日完工的7號燒結機EMC(能源合同管理)余熱改造項目,燒結機余熱發電量達到12.18萬千瓦時,創出歷史最好水平。8月27日,5號汽輪發電機組水塔風機成功改為水輪機后,年可節約生產成本50萬元,既節約了成本,又實現了多發電、多創效的目標;9號鍋爐高爐、焦爐煤氣火嘴旋流片修復、3號TRT(高爐煤氣余壓透平發電裝置)透平發電機系統大修、比肖夫洗滌系統大修改造、恢復8號鍋爐設備性能,減少蒸汽泄漏等技術攻關,有效提升設備性能,為提高發電量奠定了基礎。

9月27日,筆者來到水鋼60兆瓦富余煤氣發電站,看到崗位職工陳靜正拿著測溫槍、振動筆、巡查記錄本在汽輪發電機旁巡檢。陳靜告訴筆者,每小時測量一次,從絕緣測量、溫度測試、振動參數的變化等情況,判斷機組是否正常工作。“職工對設備操作保養像愛護自家孩子一樣注入了情感管理,愛護設備就像愛護自己的眼睛一樣。”水鋼能源公司生產保供室設備組主任楊秀俊介紹道。

水鋼能源公司在設備動態管理、查找薄弱環節、提高設備性能上做足文章,為多發電提供設備保障。9月1日晚上9點,楊秀俊下班回家剛到樓下,接到調度室電話稱,3號高爐TRT停機。還沒來得及回家給妻子打個招呼,他立即開車返回3號高爐TRT生產現場,與公司領導及設備組的同事研究對策,讓TRT發電機組及時恢復了生產。楊秀俊告訴筆者,這樣的事情對他們來說是“家常便飯”,管設備的職工基本上在周末沒有休息時間。

針對干熄焦鍋爐東水冷壁排污一次門出口原焊口、連續排污管電動門出口原焊口泄漏的設備隱患,水鋼能源公司利用停爐機會進行了補焊,消除安全隱患,確保鍋爐的安全運行,減少蒸汽浪費,增加了發電量,每天可增加發電量7000千瓦時,年創效115.5萬元。

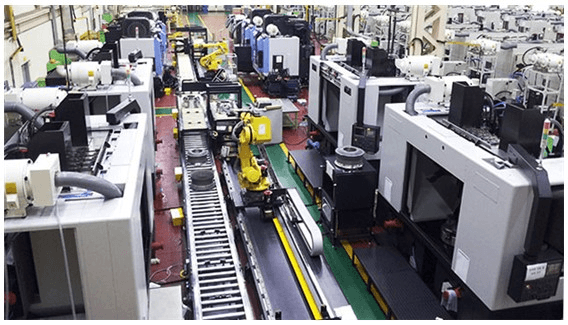

水鋼能源公司通過提升鍋爐煤氣利用率、動態平衡高爐、焦爐、轉爐煤氣使用等技術攻關,使高爐、焦爐、轉爐煤氣系統熱能平衡;重點抓好以4號、5號鼓風機、制氧機、氣柜為主的設備管理工作,確保公司生產系統穩定順行。抓好1號~9號鍋爐、1號~5號汽輪發電機、新1號發電機、3號和4號高爐TRT及干熄焦6萬機組的操作管理工作,確保設備穩定順行,使系統熱能轉換發揮到最佳效果,提高了發電量。水鋼能源公司電系統結合鐵、鋼、軋的運行方式的改變及時對電網運行方式進行調整,確保最大需求量的控制,降低生產經營成本。

“成績就是起點,要從思想上樹立‘分秒必爭,度電必搶’的意識,把發電量指標真正落實到車間、班組、個人,確保每一個發電環節都有人負責、有人管控、有人落實,全力保障日發電量300萬千瓦時、自發電率≥70%以上。”水鋼能源公司經理王冶宇反復對干部職工叮囑著。

欲了解更多精彩內容,敬請關注乾元坤和設備管理系統,或撥打13522956919、13522956919進行咨詢。