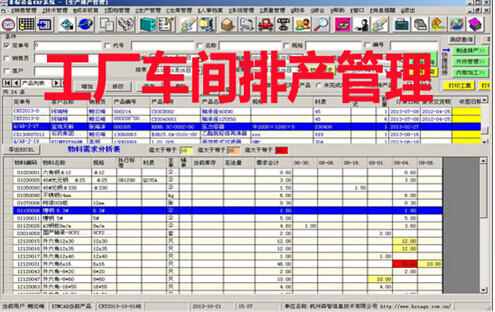

工廠車間排產管理是生產管理軟件平臺重點監管領域,工廠車間排產管理旨在制定詳細的短期生產計劃,指導車間生產有序開展,其步驟很包含建模、提取需要的數據、生成一組假定、生成一個排產計劃以及排產計劃分析和交互修改。下面請隨筆者一起了解工廠車間排產管理情況。

工廠車間排產管理

工廠車間排產管理

一般而言,工廠車間排產管理需要在排產計劃的基礎上進行,而排產計劃則需要明確計劃范圍內的每一個定單在所需資源上的加工開始時間和結束時間,即指明在給定資源上定單的加工工序。工廠車間排產管理步驟如下所示。

1.建模

車間模型必須詳細地捕捉生產流程的特征和相應的物流,以便以最小的成本生成可行的計劃。

由于一個系統的產出率只受潛在瓶頸資源的限制,因此,我們只需對車間現有全部資源的一部分–也即那些可能成為瓶頸的資源,建立一個清晰的模型。關于建模方法的細節我們將在后面進一步闡述。

2.提取需要的數據

生產計劃排程使用的數據來自ERP系統、主生產計劃和需求計劃。生產計劃排程僅利用這些模塊中可用數據的一個子集,因此,在建立一個給定生產單元的模型時,必須指明它實際需要哪些數據。

3.生成一組假定(生產狀況)

除了從ERP系統、主生產計劃和需求計劃這些數據源中接收的數據之外,車間或生產單位的決策者或許對車間當前或未來的狀況會有更進一步的知識或期望,這些信息在其它地方(如軟件模塊中)是不能得到的。再者,對車間的可用能力或許也可以有多種選擇(如柔性的倒班安排等)。因此,決策人員必須有能力修改數據和建立某種生產狀況(見圖1中的第三步,點劃線框表示這一步必須由決策人員執行,并且是可選的)。

4.生成一個排產計劃

在有了模型和數據之后,就可以針對給定的生產狀況,利用線性規劃、啟發式算法和基因算法等各種復雜的優化方法來生成排產計劃。這項工作可以一步完成,也可以通過兩級計劃層次(先綜合的生產計劃,后詳細的排產計劃)完成。

5.排產計劃分析和交互修改

如果通過兩級計劃層次完成,也即先生成綜合資源的上層生產計劃。那么,在生成一個詳細的排產計劃之前,人們或許首先要對這個生產計劃進行分析。特別地,如果生產計劃不可行,決策人員可以交互地指定一些計劃途徑來平衡生產能力(如增加班時或指定不同的加工路徑)。這或許要比修改在單個資源上的加工工序(下層排產計劃)更加容易。

APS采用了例外管理的技術,如果出現問題和不可行性(如超過定單交貨期或資源過載),APS就會發出警告。這些警告首先被“過濾”,然后,正確的警告被傳遞到供應鏈中正確的組織單位。

欲了解更多,請點擊生產管理系統。

溫馨提示:

如果您在生產管理系統選購、實施、維護等方面遇到疑難問題,歡迎聯系乾元坤和生產管理系統軟件開發技術工程師,他們會給您詳細的解答,聯系方式:13522956919 13522956919。