豐田汽車暢銷全球,豐田企業生產管理模式備受世人矚目,尤其是國內汽車制造生產企業對其精益生產管理方式波感興趣。豐田生產體系對于豐田汽車產品的傲人銷售成績可謂功不可沒。下面請隨乾元坤和小編一起分析豐田汽車生產管理模式,希望能夠從中獲得啟示或借鑒。

豐田生產管理模式概況

眾所周知,豐田汽車公司簡稱“豐田”(TOYOTA),是一家總部設在日本愛知縣豐田市和東京都文京區的汽車工業制造公司,隸屬于日本三井產業財閥。豐田是世界十大汽車工業公司之一,日本最大的汽車公司,創立于1933年。并且自2008起豐田汽車公司已逐漸取代美國通用汽車公司成為世界排名第一的汽車制造廠商。

環視全球汽車制造對手,豐田在2002第一季度營業毛利率為9.8%,超過了本田的8.8%,更遠遠超過了美國三大汽車制造廠的營業毛利率:通用為3.7%,福特為1.6%,克萊斯勒為4.8%。這已經證明了豐田的崛起。豐田成功的實現了自己的豪言,它讓每一條路上都可以看到豐田汽車飛馳的身影,但在看到豐田輝煌成就的同時,我們更應該探索其成功背后的秘密——豐田生產管理(TPS))。

豐田生產管理模式詳細分析

1.豐田TPS的產生。

回溯到1949年,接任社長豐田英二經過12周的美國實地考察后發現,大規模生產方式自1930—1950年,根本沒有太大的改變,設備不停的生產,員工不停的工作,最后就是制造出一大堆在制品存貨,當時的豐田公司沒有本錢負擔這樣的浪費。于是豐田英二授權大野耐一借鑒美國,徹底改造豐田生產線。大野耐一不辱使命,帶領工程師、員工和經理人,開展了幾十年的“親自動手”之旅,發展成聞名世界的“豐田生產方式”。就是這樣兩條普通的常識,在大野耐一的強力推行下,20世紀70年代末演化成聞名世界的豐田生產方式TPS的兩大支柱:“準時化生產”和“自動化”。TPS從20世紀50年代開始摸索,到20世紀80年代蜚聲世界。

2.豐田在美國的發展——普銳斯的成功

這個看似簡單的方式卻在今后豐田成功打入美國市場時起到了決定性作用。眾所周知,汽車產業一直是美國的支柱產業,豐田公司的領導人至今仍然對20世紀八九十年代的日美貿易磨擦記憶猶新,在美國街頭用鐵錘砸爛日本車的歷史一幕仍讓人心有余悸,但是2006年豐田在美國的銷量就達到了268萬輛,以全美市場年銷量1 600萬輛計算,豐田約占了17%的市場份額。2007年,豐田超過福特公司,排名美國汽車銷量第二位,2009年更是超過了通用,一躍成為美國市場的霸主。

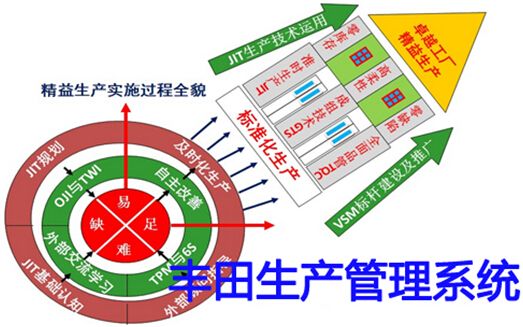

豐田生產管理系統

一方面在于豐田超高的外交手腕——與通用汽車公司進行合作在加利福尼亞州費利蒙工廠的共同生產;將工廠分設在不同地區與各地區政府部門搞好關系以遏制保護主義的抬頭。但更重要的還是豐田的生產管理方式,最為典型的便是普銳斯的成功。1998年加利福尼亞州制定了相關法律,即在本州內,汽車廠商銷售的車輛中“尾氣零排量”車必須達到2%。所謂尾氣零排放,只有電氣汽車才能達到,但由于電氣汽車的電池技術還不成熟,而且充電時間長,充電后的走行距離也很有限,因此消費者對電氣汽車是敬而遠之。包括豐田在內的汽車廠家陷入了如何達到2%銷量的危機。普銳斯正是在這樣的背景下進入美國市場的,它采取的是電氣馬達與汽油發動機組合的動力系統。在美國上市初期,豐田公司就把普銳斯開到加利福尼亞州政府尾氣零排放監督負責部門——州大氣資源委員會的門前,讓有關負責人試乘并向其做詳細說明。此舉大大加深了美國公眾對豐田汽車的認可。

豐田的生產體系已經被世界各大機構、學者所研究,近乎稱得上是“不是秘密的秘密”,但是就如中國的太極易學難精一般,每年到豐田公司參觀考察的人車水馬龍,而成功的案例卻很少。特別是在中國。

通過分析豐田汽車管理模式,我們可以看出整個豐田企業并十分不重視現場,而是一種管理的簡單回歸,回歸到現場的創造力,它把握住了現場的活人,將現場看成充滿靈性的隱性知識集結地。而反觀國內各大型制造企業,引進豪華的職業管理團隊,一切聽憑處理數據的電腦指揮了,將現場看成一堆數字,在很大程度上阻礙了產品質量的提升和問題的解決。

欲了解更多,請點擊生產管理系統。

溫馨提示:

如果您在生產管理系統選購、實施、維護等方面遇到疑難問題,歡迎聯系乾元坤和生產管理系統軟件開發技術工程師,他們會給您詳細的解答,聯系方式:13522956919 13522956919。